"鉄のことり"こだわりのディティールを鋳物で作り出す工場

鉄たまごはお鍋にポンと入れて煮出すだけで、手軽に鉄分補給ができるキッチン便利グッズ。

各メーカーから様々な商品が販売され、貧血に一定の効果が期待できることからロングセラーの定番アイテムになっています。

オークスも新しいアイデアと使いやすさにこだわった鉄たまご"鉄のことり"を新発売。

今までにない可愛らしいことりのカタチが好評です。

製造を委託したのは、伝統と歴史、鉄器の名産地である岩手南部地方、北上市にある岩手製鉄株式会社様。

鉄分の溶出量にこだわった結果、表面積を増やすために小さなことりの本体に細かな羽のディティールを追加、裏側も深くえぐった形状。とても難易度の高い鉄鋳物ですが、高い技術力と経験値でクリア。トライ&エラーを繰り返し量産までこぎつけました。

今回はその岩手製鉄様を取材訪問。"鉄のことり"の鋳造技術のすごさがわかる製造現場をご紹介します!

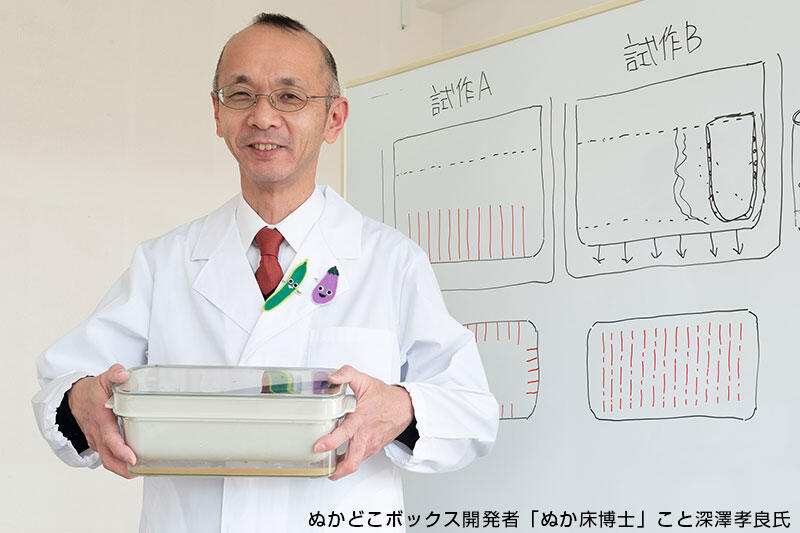

困難、難航を極めたことりの設計工程

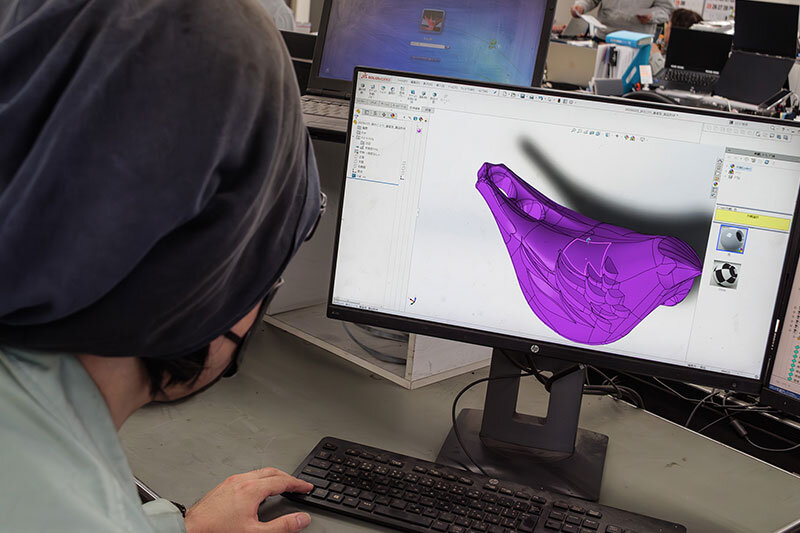

「鉄のことりの設計は全部が難しかったです。」と設計担当者さん。画面を見せながら語ってくれました。

最初は3次元CADでことりのデザインや形状を制作しますが、開発当初は細かな羽のディティールは無く、羽の追加にとても苦労したそう。

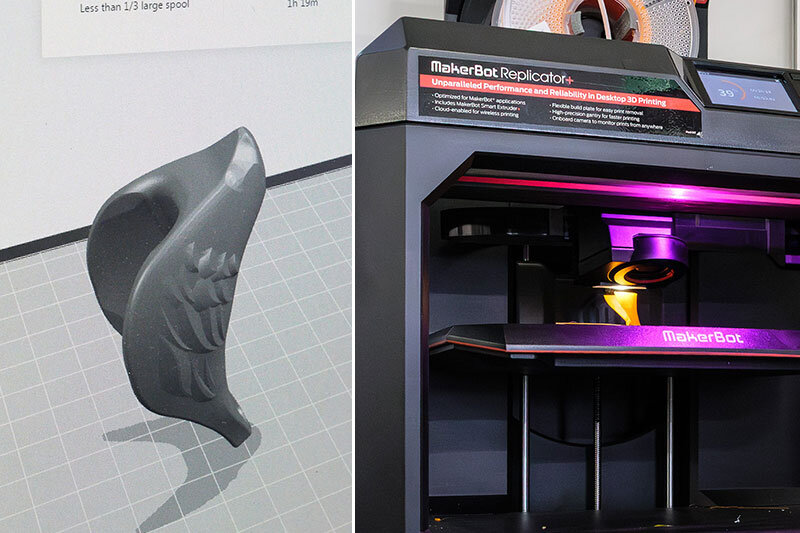

データを微調整しては3Dプリンターに流し込み、サンプル作成し形状を確認。この樹脂の試作だけで何十個も作成しました。

金型製作と鋳込みを繰り返して、『鉄』をことりのカタチに

樹脂で納得のいく立体のディティールが出せたら、製品仕様と同じ鉄鋳物で同一の形状を作ります。

1個(1羽)取りのコマ(金型)を製作し、鋳型(砂型)を作り、溶かした鉄を流し込んで鋳込みを行います。

できた鉄鋳物のことりは目視での形状確認はもちろん、3D設計データとも比較検証。生じた差異を修正しては鋳込みを繰り返し、なんとこの金型を4回も製作したそうです!

量産のための金型開発

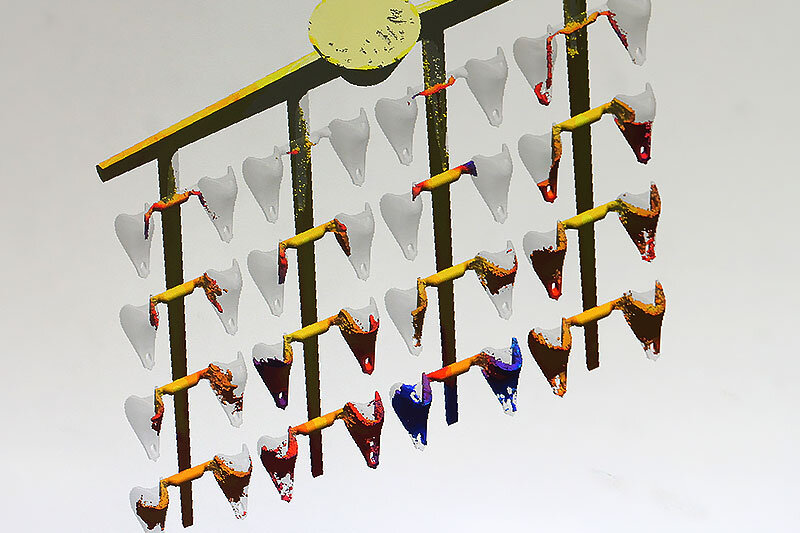

次は量産用の金型を設計、製作します。8列×4行の鋳型で一度に32個のことりを取り出せます。

1個取りの金型が完成しているので、それを沢山作って並べれば簡単なのかと思いきや、この工程も「とても難易度が高く、試行錯誤の連続で完成させました。」と設計担当者さん。

「ひとつの鋳型から32個のことりが作れても、不良品が多くできたら意味がありません。いかに材料の無駄をなくし、不良が少ない金型が作れるか。」と言います。

溶湯(1500度もの高温で溶かした鉄)は水と性質が異なり、鋳型に流し込むと凝固や収縮が始まり、空洞や亀裂が発生。このような欠陥が生じないよう、鋳型に満遍なく溶湯が行き渡るように湯道や経路を設計します。

専用のソフトウェアを使って溶湯の流れをシミュレーション。解析結果から金型を設計し、鋳込み職人にも協力してもらって量産時を想定した鋳込み作業を繰り返しました。

こうして完成した量産金型は3Dスキャナーで精密に計測。設計データとのわずかな差異もないことが確認され、品質が担保されています。

この金型に、『鉄』を知り尽くしたプロの技術と知恵が詰まっています。

いよいよ鋳込み現場を見学! ~鉄のことりが生まれるまで

溶解炉に鉄の材料が注ぎ込まれ、1500度になるまで加熱、完全に溶かされます。

廃材や金属くず、前回の生産で不良になった鉄のことりも再度溶かされて新しい鋳物に生まれ変わります。鉄はエコでリサイクルできるとっても優秀な素材なんですね!

鋳込み場に運ぶため、取鍋(とりべ)と言われる容器に移し替えられます。

巨大な溶解炉が傾けられると、真っ赤な溶岩のような鉄が流れ出します!

花火のような火花が舞い散り、すさまじい迫力です!

安全のためかなり距離を保って見学していますが、ここまで熱風がやってきます。

注ぎ終わったら、溶湯に浮いてくる不純物を職人さんが手作業で取り除きます。

いよいよ取鍋が鋳込み場に。クレーンで慎重に運び込まれます。鋳型はベルトコンベアの上に整然と並べられ鋳込みを待っています。

鋳込みは手作業で行われるので、溶湯を小さな取鍋に移し替えます。

大変に危険な作業の連続で一瞬も気が抜けません。

職人の手で丁寧に鋳型に溶湯が注ぎ込まれます。

鋳込みが終わった鋳型は、ゆっくりと次工程に移動しながら自然冷却されます。

鋳型の中の鉄が十分に冷えて固まったら鋳型バラシ機(振動機)に送り込まれ、自動で製品と鋳型(砂)に分解されます。

鉄のことりがベルトコンベアに乗って姿を現しました!

良品と不良品、他の鋳物も一緒に流れてくるので仕分け、選別されます。

次は、わずか直径1.6㎜、無数の鋼球(ショットブラスト玉)と共にドラムに入れられ攪拌。鋳物表面に残った砂落としやバリ取りがされます。(ショットブラスト処理)

最後の仕上げに、残ったゲート跡やオーバーフロー(型からあふれ出た材料の鉄)を手作業で削って滑らかにしたら鉄のことりの完成です。

次回は開発者、職人のお二人のインタビューの模様をお届け。

小さくても鋳造の技術がぎっしり詰め込まれた鉄のことりをさらにフカボリしていきますので、お見逃しなく!

鋳造現場は真っ赤に溶けた鉄、飛び散る火花と熱気で大迫力!その興奮がさらに伝わる動画も、ぜひあわせてご視聴ください。